Свойства

Свойства пенокерамических микросфер Kerwood®

и материалов из них

Облегченный наполнитель Kerwood® призван улучшать технические свойства материалов, делать их легче, а также повышать объем выхода готовой продукции. Малый вес гранул, впечатляющий набор преимуществ и возможных сфер применения, а также экономические выгоды использования причины, по которым пенокерамика Kerwood® высоко востребована на рынке.

Пенокерамика Kerwood®

Наполнитель представляет собой легкие сферические гранулы с плотной оболочкой внутренним строением напоминающей твердую мыльную пену. Такая форма позволяет гранулам максимально эффективно работать в составе конечных материалов (например, при нанесении штукатурки возникает эффект «качения»).

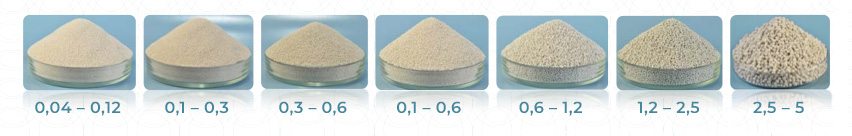

Размер пенокерамики Kerwood варьируется от 0,04 мм до 5 мм и делится на семь стандартно выпускаемых фракций.

Размеры стандартно выпускаемых фракций (диаметр гранул в мм)

- В наполнителе Kerwood® внутренние ячейки имеют сложную форму, что обеспечивает гранулам высокую механическую прочность.

- Пенокерамические микросферы Kerwood® имеют светлый оттенок, что важно с точки зрения дизайна (оптических и визуальных свойств материала), при использовании в искусственном камне или красках.

- Отсутствуют органические примеси: наполнитель на 75–80% состоит из оксида кремния, остальное — оксиды металлов.

ХИМИЧЕСКИЙ СОСТАВ

| Компонент |

SiО₂ |

Al₂O₃ |

Na₂O+K₂O |

Fe₂O₃ |

MgO |

Остальные |

|---|---|---|---|---|---|---|

|

% |

69.78 |

8.03 |

14.58 |

3.89 |

1.06 |

2.66 |

У пенокерамики крайне низкая потенциальная реакционная способность, что позволяет при ее использовании отказаться от специальных добавок с цементосодержащими материалами.

Наполнитель Kerwood® выпускается серийно, стабильность его характеристик подтверждена сертификатами, которые выданы официально аккредитованными лабораториями.

Производство гранул

Сырьем для производства пенокерамики Kerwood® служат диатомит или трепел, образованный из окаменелых останков диатомовых водорослей более 30 миллионов лет назад. Состоит диатомит на 65–90% из оксида кремния (SiО₂) и устойчивых оксидов (Al₂O₃ , Fe₂O₃ и другие).

Производственный цикл делится на несколько основных этапов

- Измельчение сырья

- Сушка сырья

- Замес шихты

- Грануляция

- Вспенивание

- Разделение по фракциям

После каждого этапа материал проходит лабораторный контроль.

Основные преимущества облегченного наполнителя Kerwood®

- Малый вес

При плотности от 160 кг/м³ (для фракции 2,5-5 мм) наполнитель существенно выигрывает по массе у своих аналогов. Как результат возможность значительно увеличить выход продукции, снизив вес готового материала и сократив расходы связующего вещества - Долговечность

Срок службы наполнителя составляет не менее 100 лет, что подтверждено в лабораторных испытаниях. Достигается долговечность за счет прочности, герметичной замкнутости внутренней структуры - Механическая прочность

Прочность гранул на сжатие достаточна даже для их использования под высоким давлением в составе тампонажных растворов. При сжатии в цилиндре прочность микросфер составляет от 0,6 до 12 МПа. Данные характеристики не снижаются при поверхностном водонасыщении, а также с течением времени - Тепло- и звукоизоляционные свойства

Теплопроводность гранул Kerwood®, в зависимости от их размера, составляет всего лишь от 0,05 до 0,09 Вт/мК. Как и легкость гранул, это качество обусловлено пористой внутренней структурой, ведь воздух является превосходным теплоизолятором. Аналогично эффективна пенокерамика Kerwood® и для задерживания звука (панели, изготовленные с нашим наполнителем, подойдут не только для звукоизоляции, но для управления акустикой помещений) - Огнестойкость

Гранулы абсолютно негорючие: они состоят из расплава высших оксидов, а такие вещества в принципе не способны к окислению (следовательно и к воспламенению). Материалы с наполнителем Kerwood® способны эффективно противодействовать распространению пожара. - Нейтральность и устойчивость к воздействиям

Пенокерамические микросферы не вступают в реакцию с какими-либо веществами, они устойчивы к воздействию химически агрессивных сред - Влагостойкость

Благодаря структуре из замкнутых ячеек и цельной оболочке влагопоглощение гранул Kerwood® составляет от 4 до 7% по массе. Это примерно в 15 раз меньше, чем у керамзита. А по сравнению со вспученным вермикулитом влагопоглощение пенокерамики ниже приблизительно в 100 раз - Безопасность и гигиеничность

Поскольку материал полностью минеральный, он не представляет питательной среды для развития бактерий и грибков, не подвержен гниению. Гранулы не выделяют в атмосферу никаких вредных веществ, в том числе при нагреве

Благодаря всем этим качествам облегченный наполнитель Kerwood® подходит для решения самого широкого круга задач. Он успешно применяется в производстве современных строительных материалов: легкого бетона, полимеров, сухих строительных смесей, красок, а также нефтегазовой и автомобильной отраслях.

ru

ru  en

en